Gracias por la aceptación de mi artículo anterior Parches para la impresión flexográfica | Parte 1.ª es un placer ver las respuestas de algunos de mis seguidores y amigos; en este nuevo artículo me propongo a escribir el objetivo que se persigue con cada uno de ellos.

Mi intención no es hacer temas extensos en estos medios ya que comprendo que es muy laborioso en ocasiones leer desde dispositivos electrónicos pequeños como los móviles.

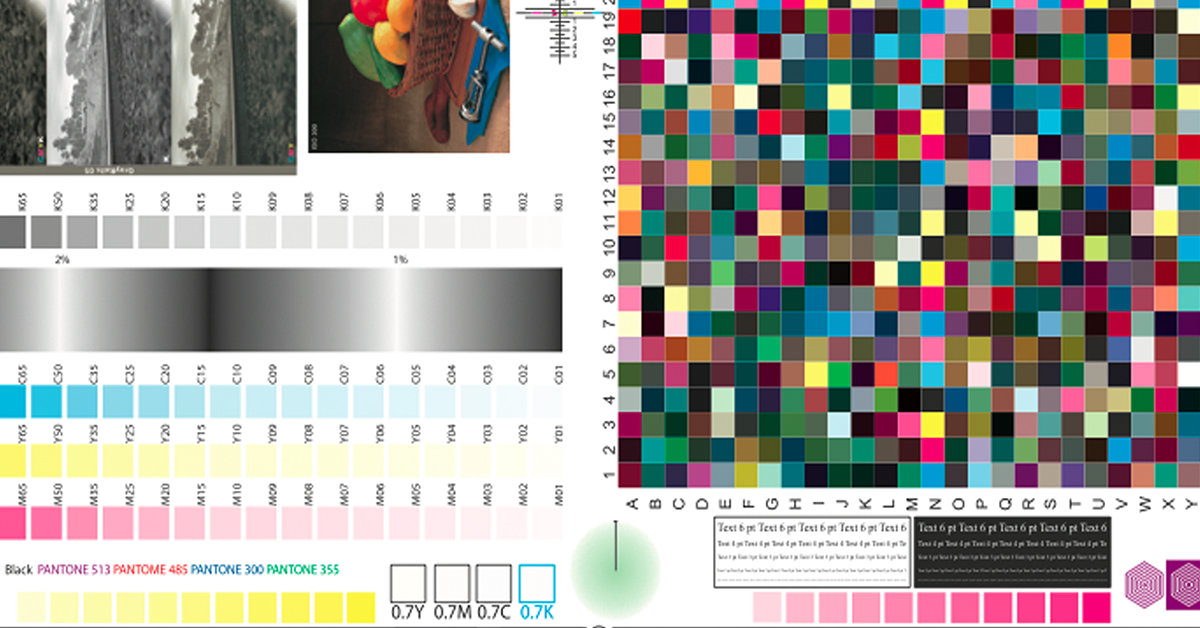

• para mantener la calidad dela tinta. Estos parches deben ser de tamaño mayor a la abertura del aparato de medición y en un 100% de sólido para poder medir la densidad de cada tinta, mediante diferentes formas de medición y ajuste con el aparato se logra saber la calidad impresa por cada color.

• Mantener la reducción de ganancia de punto. Dicho de otra manera “el control posible de la ganancia de punto”, son parches por cada tinta y en porcentajes desde 5%, 25%, 50%, 75%, (o los porcentajes que cada quien quiera utilizar si eso les funciona), la idea es medir cada cierto tiempo estos parches y leer con el aparato de medición para verificar el aumento o disminución de la ganancia generada en la impresión y hacer los ajustes que se requieran.

• Lograr el registro casi perfecto entre una tinta y otra. Cruz de registro, círculos, rieles, líneas, cuadros, micro puntos, etc. Cualquier símbolo que ayude a registrar las diferentes placas de impresión de acuerdo a cada tinta que forma el impreso.

• Detectar el atrape de las tintas. Esto se conoce como la propiedad de ser aceptada una tinta sobre otra en los colores de process, ya que hay que asegurar que cada color sobre imprima al anterior, de esta forma se producen colores secundarios. Los parches de tintas deben de seguir el siguiente orden:

Cyan y Magenta produce el color azul,

Amarillo y Magenta para produce el color rojo,

Cyan y Amarillo para produce el color verde,

Al medir estos sobre impresos se considera que un 80% (mínimo) de lectura con el aparato de medición es aceptable.

• Parches para detectar y controlar la presión de las placas de impresión contra el sustrato. Estos son los parches hexagonales, una serie de líneas gruesas y delgadas, comenzando del centro hacia fuera, capaz de definir la demasiada presión de la placa al sustrato; cuando el centro de los hexágonos se cierra, es señal de demasiada presión.

• Parches para inspeccionar y corregir la presión del anilox a la placa de impresión. El parche de estrella o flow es una serie de figuras de pétalos que del centro comienzan en puntas finas hasta crecer al periférico del circulo que conforma; este exceso de impresión comienza en el centro donde se “cierran” unos pétalos con otros… este es indicativo de hacer ajustes en máquina y posiblemente cambios de anilox en caso de hacer impresión al “beso” sin obtener mejoras.

Quiero aclarar que estos son los más utilizados sin embargo existen una gran cantidad de imágenes y controles para lograr y mantener la calidad de los impresos.Por lo general estos se sitúan en la parte superior e inferior de la planilla de impresión, aun lado del riel de soporte y registro.

Es responsabilidad de las Gerencias solicitar estos controles al departamento de Diseño y responsabilidad de las jefaturas de producción apoyar al personal impresor en la ejecución de los mismos.

Las Gerencias y las jefaturas deben de proyectar un liderazgo con sentido de evolución donde se busque lograr el cumplimiento de los objetivos de la empresa y no el cumplimiento de los objetivos individuales; el aprender, capacitarse y desarrollar métodos de trabajo confiables y de calidad es la tarea de todo líder para enseñar a sus operadores y juntos dar lo mejor de sí a sus organizaciones.

El conocer y aplicar estos controles da como resultado una confiabilidad con alto grado de satisfacción entre el personal de distintas áreas de la empresa que se hace presente en los Directivos y que al llegar a los clientes estos reciben impresos de alta calidad.

El ahorro de movimientos, materiales, personal, herramentales se hace presente en el ahorro de tiempo para poder cumplir con las demandas del mercado que cada vez es más y más exigente, gracias simplemente a unos parches que controlan todo el cuerpo de la impresión plasmada en una superficie.