La reciente Cumbre de Líderes sobre el Clima, organizada por el presidente estadounidense Biden, demuestra el creciente compromiso que tienen los líderes de muchos países para abordar la crisis climática mediante la reducción de los gases de efecto invernadero (GEI), entre otras iniciativas. Esto probablemente se traducirá en una mayor presión regulatoria sobre una variedad de industrias, incluida la impresión, para moderar sus emisiones de CO 2 y otros gases que provocan el calentamiento global como el CH 4 y N 2 O. Como proveedor líder de la industria de la impresión flexográfica, Asahi Photoproducts se dedica a ofrecer soluciones flexográficas que estén en armonía con el medio ambiente. Al hacerlo, la compañía permite a sus clientes ser proactivos para contribuir a la reducción general de las emisiones de GEI.

Durante el último medio siglo, Asahi Photoproducts ha trabajado arduamente para brindar soluciones innovadoras a la flexografía y, más recientemente, con las planchas lavables con agua Asahi AWP ™ CleanPrint. Este proceso sin disolventes ofrece una impresión más sostenible y, al mismo tiempo, mejora la eficacia general del equipo (OEE) en la sala de impresión en un 30% o más, lo que se traduce en un aumento significativo de la calidad debido al registro preciso que ofrecen estas planchas. .

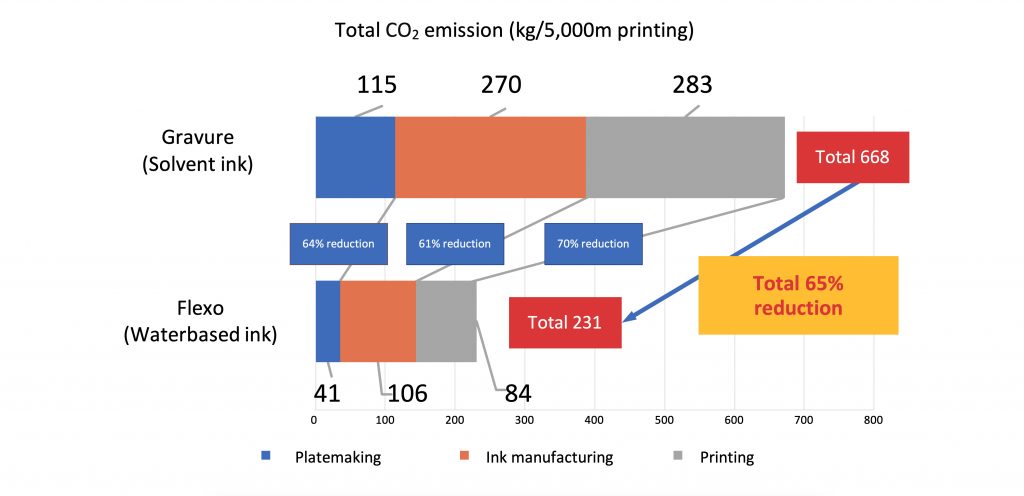

Lo que eso significa para la industria de la impresión es que la flexografía ahora es competitiva con el huecograbado para todos, excepto para las tiradas de impresión más largas. Para validar esta afirmación, Flexo Technical Association Japan (FTAJ) y el Water-based Flexographic Printing Advancement Council se asociaron con la Sustainable Management Promotion Organization (SuMPO), una conocida asociación japonesa, para calcular las emisiones de GEI durante todo el proceso de impresión para cada uno de los estas dos tecnologías, utilizando el método de Evaluación del Ciclo de Vida (Figura 1).

Los resultados fueron esclarecedores. Descubrimos que al imprimir un trabajo de 5.000 metros lineales con impresión flexográfica a base de agua y comparar el resultado con la simulación del mismo trabajo con impresión por huecograbado, las emisiones de GEI de la impresión flexográfica a base de agua se pueden reducir en aproximadamente un 65% en comparación con el huecograbado. . Medimos las emisiones de GEI del ciclo de vida del huecograbado en 668 kg, mientras que las emisiones de la flexografía basada en agua fueron de 231 kg.

La simulación de la impresión en huecograbado resulta del uso de grabado electrónico de los cilindros y tintas a base de solvente, mientras que la impresión flexográfica a base de agua utiliza planchas y tintas a base de agua que se pueden lavar. Los resultados se muestran en la imagen a continuación, divididos en 3 pasos: producción de planchas / grabado, fabricación de tinta e impresión.

La sostenibilidad de la impresión se puede mejorar aún más mediante el uso de laminado sin solvente donde se requiere o desea laminación, en lugar de laminación en seco donde el agente de unión se disuelve en solvente, se aplica y luego se evapora en un horno de secado. Con la laminación sin disolventes, se aplica un adhesivo de baja viscosidad, que requiere solo una línea de contacto caliente para acoplarlo al sustrato. Esto crea una ventaja adicional de la laminación sin disolventes más allá de las emisiones reducidas de GEI y COV, ya que no requiere un componente de secado, lo que reduce aún más el consumo de energía y aumenta su sostenibilidad en comparación con el proceso de laminación en seco convencional. Por lo tanto, recomendamos la tecnología de impresión flexográfica a base de agua combinada con laminación sin disolventes y planchas de impresión flexográfica lavables con agua como el enfoque más sostenible para la producción de envases.

Todo esto demuestra el progreso significativo que se ha logrado hacia la reducción de la huella de carbono de la impresión flexográfica en comparación con el huecograbado, y el hecho de que este enfoque de la impresión de envases tiene el potencial de cambiar el mercado global de envases. Pero no nos detendremos aquí. Los talentosos e innovadores ingenieros de Asahi Photoproducts continúan buscando nuevas formas de reducir aún más el impacto ambiental de los procesos de impresión flexográfica, y tenemos plena confianza en que encontrarán aún más formas de hacer que la impresión flexográfica sea más sostenible.

Ref.1: Supuestos de cálculo por Organización de Promoción de la Gestión Sostenible (SuMPO).

- El sustrato de la película y el proceso de envasado no se incluyen en este cálculo, ya que no hay diferencia entre la impresión flexográfica a base de agua y la impresión por huecograbado con disolvente.

- Este cálculo se realiza mediante impresión a 5 colores.

- Los procesos de fabricación de planchas son: tecnología de planchas lavables con agua para impresión flexográfica, tecnología de grabado electrónico para impresión en huecograbado.

- Los datos de utilidad en la máquina de impresión se basan en datos típicos y teóricos del catálogo de productos, ya que la utilidad real puede fluctuar según las condiciones y el entorno de impresión reales.

- Las velocidades de impresión son: flexografía a base de agua 200 m / min., Huecograbado con disolvente 150 m / min.

- Los métodos de eliminación de los desechos de impresión son: eliminación de agua en flexografía a base de agua, incineración en huecograbado con solvente.

- La camisa de la placa en la impresión flexográfica y el cilindro de acero en la impresión por huecograbado son parte de la máquina de impresión y no se incluyen en este cálculo.

- El proceso de revisión no está incluido en este cálculo.

- Las emisiones de GEI de la fabricación de tintas se basan en datos publicados por la Asociación Japonesa de Fabricantes de Tinta de Impresión * [1] .

- El transporte de productos intermedios y el desperdicio son 500 km para productos intermedios y 100 km para desperdicios, respectivamente.

- Se utiliza la base de datos de LCI IDEAv2.3 * [2] .