Hoy os traemos un interesante artículo realizado por los amigos de Gallus que nos recuerda la importancia de utilizar los clichés apropiados para conseguir los mejores resultados. Hemos traducido el artículo, pero al final está el link donde podéis leerlo en el inglés original.

La plancha de impresión flexográfica puede describirse como el corazón de impresión flexográfica, ya que tiene una influencia decisiva en los resultados en una impresora de etiquetas y la eficiencia de producción. Hay más de 40 planchas diferentes en el mercado, pero todos ellos varían en función de sus propiedades, comportamiento de impresión y proceso de fabricación.

En consecuencia, los impresores de etiquetas, a menudo se enfrentan a la muy difícil tarea de elegir una plancha de impresión adecuada. Con esto en mente, Gallus pasó varias semanas investigando y comparando las funciones impresión de todas las planchas flexograficas de mayor renombre. Los resultados y evaluaciones varió de excepcional a inutilizable. Incluso si no hay ninguna plancha de impresión flexográfica perfecta para todas las áreas, fue posible identificar un pequeño número de planchas superiores al resto.

Los conceptos básicos

Las planchas de impresión flexográfica están hechas de fotopolímero; las planchas de goma son mucho menos comunes. La mayoría de planchas de fotopolímero flexográficas es lavada con solventes o agua en los siguientes pasos (1-6):

Punto Plano:

Actualmente hay una tendencia hacia la tecnología de puntos planos en la industria de impresión. Estas planchas tienen un punto que es plano en la parte superior en lugar de redondeados, que lleva a resultados de impresión más constante y precisos.

Las planchas “Convencionales” de impresión flexográfica expuestas digitalmente tienen generalmente un punto redondeado. Esto es debido a la presencia de oxígeno que tiene un efecto negativo en la polimerización de los fotopolímeros durante el proceso de exposición de rayos UV y esto causa la reducción de los puntos.

El oxígeno interrumpe la polimerización de fotopolímero, dando por resultado puntos con puntas redondeadas.

Eliminar el oxígeno permite ideal polimerización, dando por resultado la tapa plana puntos. Hay varias maneras de quitar el oxígeno perjudicial desde el proceso de exposición. Los siguientes son las cuatro opciones más utilizadas por fabricantes de planchas:

Opción 1: Kodak (Flexcel NX)

El laminado, película del laser reflejada evita el contacto directo con el oxígeno durante el proceso de exposición UV-A.

Opción 2: MacDermid (Lux)

Una membrana (película fina) laminada en los LAMS y evita el contacto directo con el oxígeno durante el proceso de exposición UV-A.

Opción 3: Flint (NExT)

Antes de la exposición con rayos UV-LED elimina el oxígeno mientras que simultáneamente polimerización de la capa de la planchas superior.

Opción 4: DuPont (Digiflow)

Durante el proceso convencional de UV-A de exposición, la planchas se inunda con un gas inerte (nitrógeno), que desplaza el oxígeno.

¿Qué aspectos determinan la calidad de una plancha de impresión flexográfica?

Todas las imprentas tienen sus propios requisitos específicos para las planchas de impresión flexográficas. Si bien uno puede centrarse en un tiempo de producción muy rápido, otro puede preocupa únicamente con calidad de impresión. Otros podrían conceder gran importancia a los aspectos ecológicos.

En general, preompresión y procesamiento de plancha tienen una influencia considerable en el resultado de la impresión. Sin embargo, el factor más influyente es el material de la planchas, que está predeterminado y no puede ser alterado por el usuario.

Durante las pruebas de impresión en las plantas de Gallus, las planchas de impresión flexográficas de los fabricantes fueron impresas, examinadas y comparadas en condiciones idénticas. Estas pruebas revelaron enormes diferencias en los resultados de las impresión.

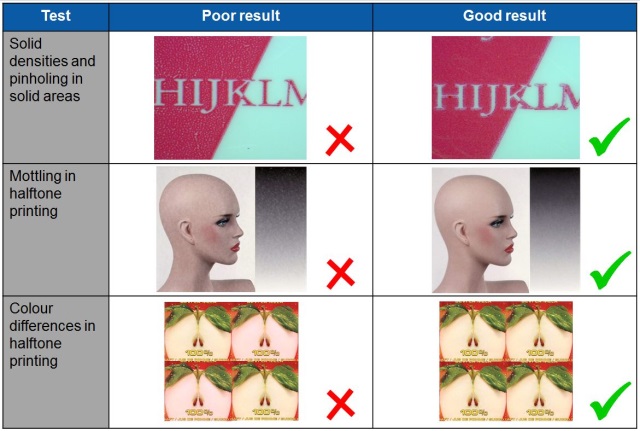

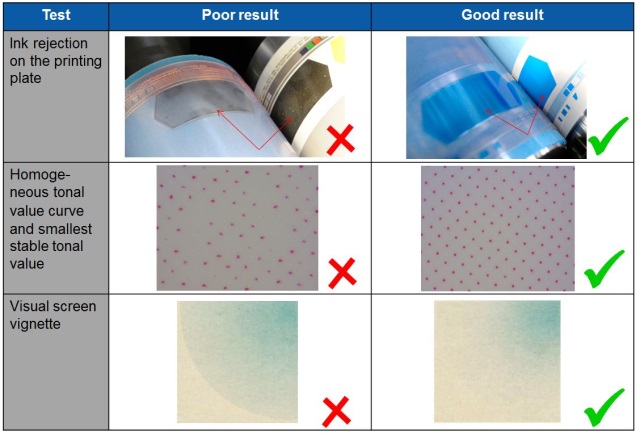

Si la calidad de impresión es la única consideración, hay varios factores que pueden determinar un tipo bueno o malo de cliché. Las imprentas buscan la plancha que dará el mejor resultado de impresión y debe realizarse pruebas de impresión para investigar y evaluar las siguientes características como mínimo:

Primer parche de impresión para tests.

Segundo parche de impresión para tests.

Tercer parche de impresión para tests.

Resumen:

Seleccionar el tipo de plancha de impresión flexográfica es increíblemente importante para las imprentas y tiene una influencia crucial en la eficiencia de producción y calidad de impresión. Cuando se evalúa un cliché, es una buena idea llevar a cabo comparaciones y examinar detenidamente los resultados de impresión.

Al haber realizado pruebas de impresión integrales, Gallus ha ganado mucha experiencia con los distintos tipos de planchas de impresión flexográficas. Esta experiencia y el conocimiento es compartido y enseñado en los seminarios impresión de Gallus.

Fuente: Gallus Ferd. Rüesch AG